制造业SOP是什么?为什么很多企业有SOP却用不好

2026-01-14

在制造企业中,SOP(标准作业程序)是保障生产一致性和质量的重要工具。然而,许多企业虽然建立了SOP体系,却难以真正发挥作用。原因往往不是操作人员不认真,而是工艺信息复杂、表达方式单一,导致理解偏差和执行困难。本文将客观分析SOP的本质、常见问题及改进方向,帮助企业提升执行力与生产效率。

制造业SOP的定义与作用

SOP的定义

SOP,全称Standard Operating Procedure,指标准作业程序,是企业为了规范生产操作、保证产品质量和安全而制定的一系列系统化、可重复的操作规范。

SOP的作用

在制造业中,SOP的核心目的非常明确:它不仅要保证操作的一致性和产品质量的稳定性,还要降低生产安全风险,为新员工培训提供标准化路径,并提升生产效率和流程透明度。

SOP的形式

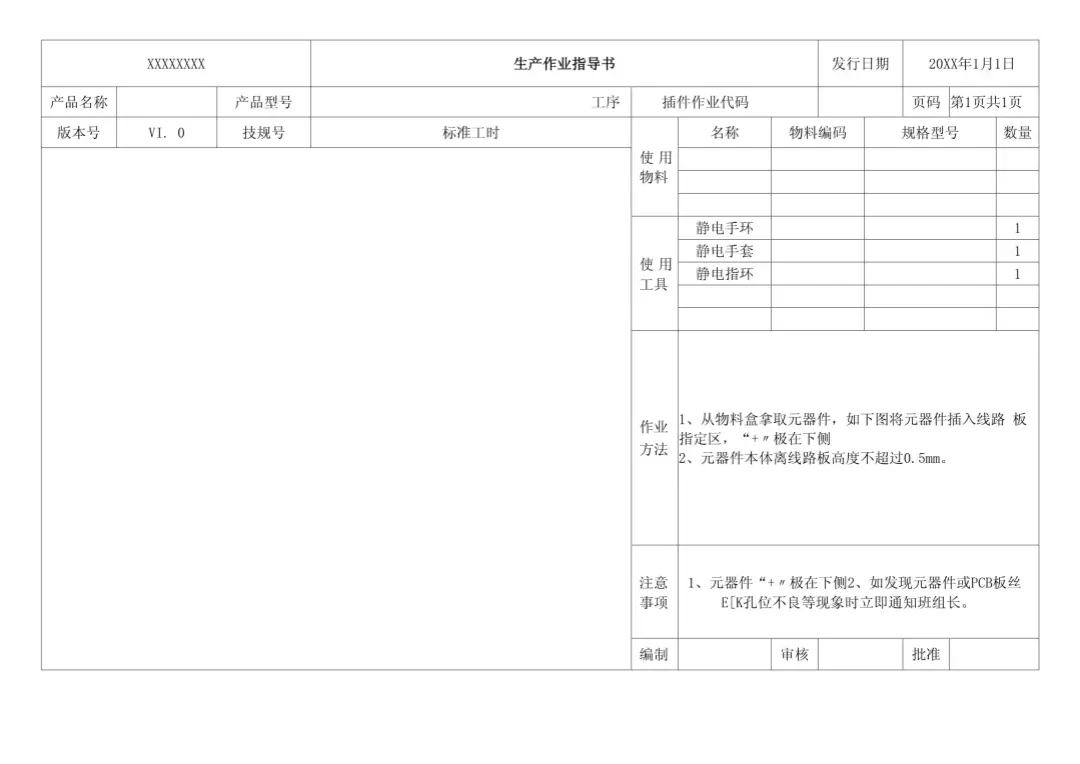

SOP的形式多样,既有传统的纸质手册,也有PDF或电子文档,甚至嵌入企业内部的MES或ERP系统中。它可以包含二维图纸、流程图、步骤说明表,或者结合工艺要求对关键环节进行详细描述。

与作业指导书相比,SOP更强调操作过程的标准化和可重复性,而作业指导书则通常起辅助说明的作用。通过SOP,企业能够将工艺知识沉淀下来,使操作人员在不同班次和岗位上都能遵循统一的流程。这种标准化不仅有助于减少生产偏差,还能在设计变更、产线扩展或人员变动时提供可靠的操作依据。

企业有SOP却用不好的表现

尽管大多数制造企业都建立了SOP体系,但在实际生产中,SOP往往不能被充分利用,表现为以下几类情况:

1. 执行不一致

即便同一条生产线,不同班组或操作人员在执行SOP时也可能产生差异。有经验的员工可能会根据自身习惯调整操作步骤,而新人或跨岗位人员在理解图纸和文字说明时,则可能偏离SOP要求。

2. 文档滞后与更新慢

企业在设计或工艺调整后,SOP常常没有及时更新。纸质手册或静态电子文档从变更发布到真正落地往往存在时间差,导致产线上仍按照过期步骤操作,从而增加了错误发生的风险。

3. 难以理解与过于复杂

传统SOP多依赖文字说明和二维图纸,对复杂装配、空间关系和工艺顺序的表达存在局限。操作者需要在脑海中完成从平面到立体的转换,这对新员工和跨岗位人员尤其困难,即便是经验丰富的老员工也可能出错。

4. SOP与生产系统脱节

很多企业的SOP没有与ERP、MES、PLM等系统集成,操作数据无法直接复用,产线执行信息与设计数据脱节。这意味着即使有标准作业程序,数据无法在设计、工艺、制造和质量管理之间高效流动,限制了SOP的价值发挥。

SOP无法发挥价值的根本原因

分析企业SOP执行不力的根本原因,可以发现主要集中在流程匹配、管理机制、培训与信息载体四个方面。

1. 流程与实际操作不匹配

理论步骤与现场实际操作存在差距,导致SOP虽然完整,但难以直接操作。生产线快速节拍和工艺复杂性增加了操作人员的理解负担,使SOP无法真正指导生产。

2. 缺乏持续管理机制

很多企业缺少定期检查和改进SOP的机制。随着设计变更、工艺优化和设备升级,如果没有持续管理和审核,SOP很快就会失效。

3. 培训与监督不到位

员工往往只是被动阅读SOP,而非在操作中形成标准化习惯。如果缺少培训、演练和监督,即便SOP存在,也难以实现真正执行。

4. 信息承载方式限制

纸质文档或静态电子SOP难以直观呈现复杂装配顺序、内部结构或空间关系,使理解成本高、错误率高。在复杂产品和多岗位协作中,这种限制尤为明显。

改进SOP使用效率的方向

针对SOP执行难的问题,企业可以从以下几个方面进行改进:

1. 提高可理解性与操作性

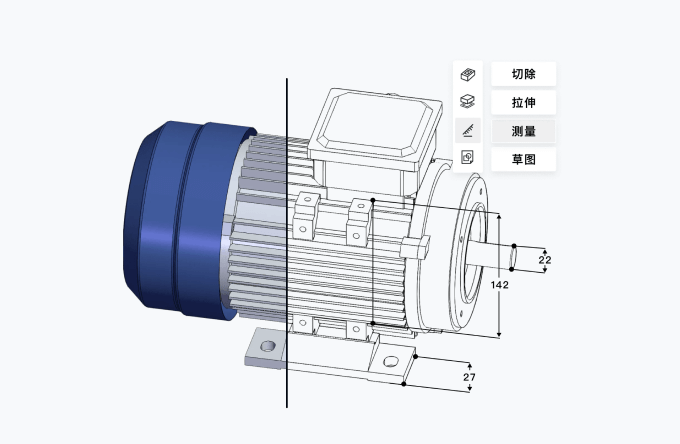

SOP应结合流程图、图片、可视化示意,尤其是复杂装配或空间关系环节,可使用爆炸图或三维动画进行说明。通过可视化表达,操作人员能够直观理解步骤顺序和零件位置,降低理解偏差。

2. 建立持续更新机制

SOP的更新应与设计变更、工艺调整挂钩。企业应定期审核SOP的准确性和适用性,并对变化进行记录和推送,确保产线始终执行最新标准。

3. 结合数字化工具

数字化SOP和工艺管理系统能够在多个岗位间同步数据,支持在线查看、权限管理和多终端访问,使工艺数据从设计阶段直接流向生产和质检环节。电子化SOP还可以与BOM、MES系统联动,实现数据复用和变更追踪。

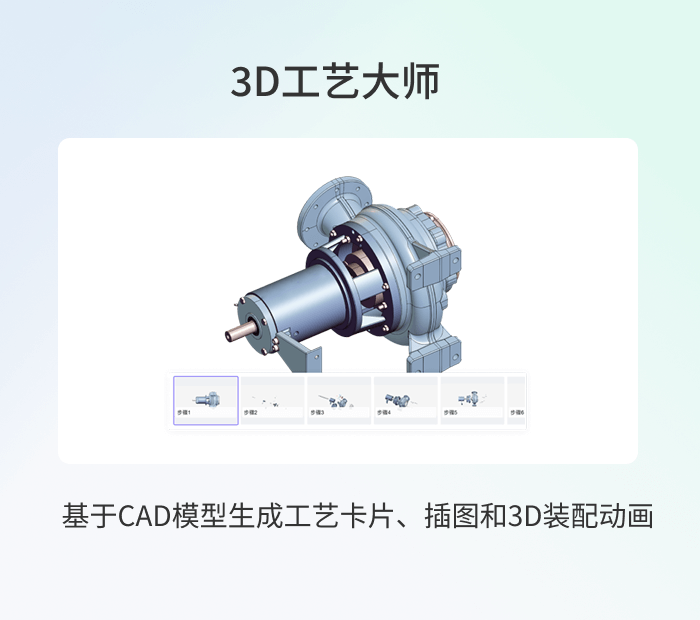

在实际应用中,企业可借助3D工艺大师,将现有CAD模型直接转化为三维工艺指导,实现工艺步骤可视化、动态呈现与多岗位在线协作。无需重复建模,工艺数据与设计数据保持一致,有效降低培训成本和装配错误率,让SOP真正成为可复用的数字资产。

4. 培训与执行监督并重

企业应定期开展操作培训和现场演练,将SOP遵循情况纳入质量考核和绩效指标,通过培训与监督的结合,确保SOP真正被执行,而不仅仅是存在文档中。

SOP在制造企业中具有不可替代的价值,它不仅保障操作一致性、提升质量和效率,也是工艺知识沉淀的重要载体。然而,很多企业有SOP却用不好,核心问题并非文档本身,而在于理解、更新、执行和信息化管理。通过提高SOP的可理解性、建立持续更新机制、引入数字化工具,并结合培训与监督,SOP才能真正发挥作用,成为企业可复用的数字化资产,而不仅仅是静态文件。

企业在推进SOP优化时,应从实际生产流程出发,让标准作业程序服务于现场,而不是被动堆砌文档。只有这样,SOP才能真正从纸上规范转化为产线效率、质量稳定和知识传承的有力工具。

版权声明:

- 凡本网站注明“来源大腾智能”或者“来源DaTeng”的所有作品,均为本网站合法拥有版权的作品,未经本网站授权,任何媒体、网站、个人不得转载、链接、转帖或以其他方式使用。

- 经本网站合法授权的,应在授权范围内使用,且使用时必须注明“来源大腾智能”或者“来源DaTeng”,并且不得对作品中出现的“大腾智能” “DaTeng”字样进行删减、替换等。违反上述声明者,本网站将依法追究其法律责任。

- 本网站的部分资料转载自互联网,均尽力标明作者和出处。本网站转载的目的在于传递更多信息,并不意味着赞同其观点或证实其描述,本网站不对其真实性负责。

- 如您认为本网站刊载作品涉及版权等问题,请与本网站联系(邮箱:service@da-teng.com,电话:189 1586 9385),本网站核实确认后会尽快予以处理。