机械装配说明指导

传统做法

物料准备

确定装配顺序

连接组装好的零件

按照装配顺序组装

检查产品和排查潜在问题

测试、记录及处理问题

行业痛点

装配指导难理解

版本管理混乱,难以追溯

反馈调整响应不及时

成本与环保双重压力

产品特点

云原生架构

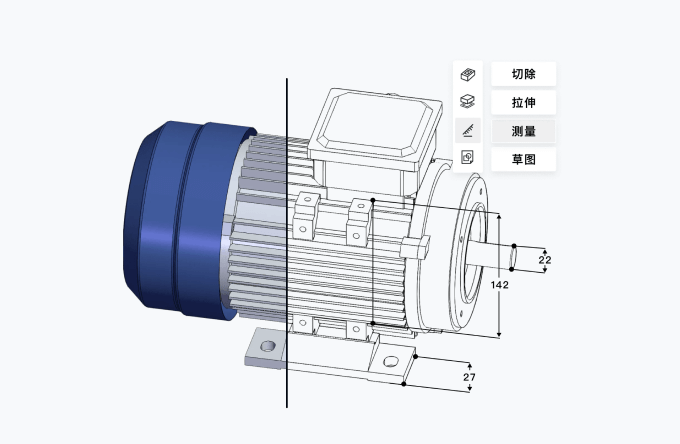

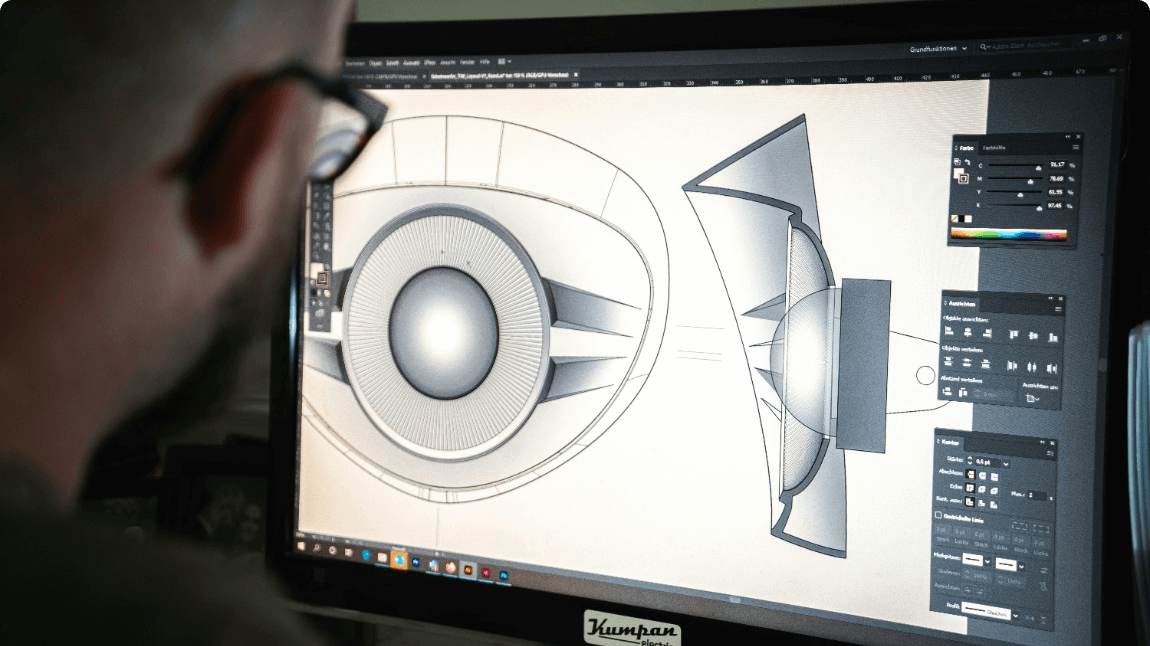

3D交互编辑

传递最新更改

支持多端输出

方案亮点

3D 动画指导操作 实时纠错提升准确性

通过使用三维模型、动画和交互式功能,3D工艺大师能够以更直观的方式展示机械结构、工艺流程和操作步骤,将复杂的机械概念和技术以可视化的方式呈现出来。以螺栓紧固为例,动画引导能够精准地高亮首个待紧固螺栓,随后按既定顺序逐一突出后续螺栓,确保每一步操作都准确无误。这种精细的动画指引不仅能为工人提供清晰明了的视觉指导,还能显著降低误操作风险,大幅提升装配的精确度和效率。

通过与装配过程中高精度传感器的无缝对接,3D工艺大师能够实时捕获并分析装配数据,实现自动化的反馈与纠错。一旦检测到零部件的装配异常或错误,系统将立即触发相应的操作指引,确保装配过程始终沿着正确的轨道前进。

检查点拍照和对比 构建可追溯性

为提升复杂机械装配的效率,确保装配过程的质量和可追溯性,可以通过以下手段进行管理和检测。

建立详细的装配过程标准,确保每个装配步骤都有明确的规范和要求。

在关键装配点设置检查点,要求操作员在完成每一步时拍照记录。

利用图像识别技术对每一步的拍照记录进行分析和比对,确保每个步骤的正确性。

将所有记录与装配时间、作业进度等数据关联起来,建立质量追溯系统。

无缝集成管理系统 串联业务链条

在复杂的机械装配场景中,通过将3D工艺大师与企业内部核心系统(如ERP、MES、BOM和调度器等)深度融合,建立起装配优化的数据基础。这种集成能够收集来自各种工装和设备(如例如条形码扫描器、扭矩工具、量规等)的零部件信息、工序状态、质量指标等过程数据。操作员和管理人员可以利用这些数据进行实时监控、分析和调整,以优化装配流程、提高生产效率和产品质量。

云端同步变更与修改 快速响应定制需求

3D工艺大师能够基于CAD模型,高效生成图文并茂的说明文档,并实现云端的同步变更。这一创新举措赋予客户实时追踪产品变动与更新的能力,无需因需求变化而重新编制整套手册。这种快速响应机制能够即时满足客户的定制需求,大大缩短交付周期,显著提升客户满意度,并有效减轻机械厂的运营负担。