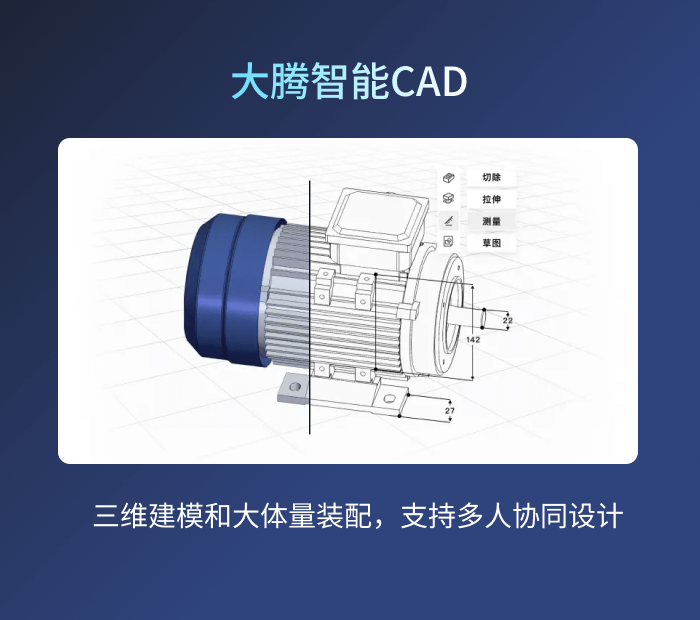

装配是什么?3D装配解决三大传统装配场景难题

2025-12-18

装配作为连接设计与生产的最后环节,其应用范围覆盖汽车制造、机械加工、电子设备组装、航空航天、建筑基建五大核心领域,形成支撑实体产业的基础性技术网络。

传统装配场景有哪些

具体到场景维度,传统装配可细分为批量生产型、定制化生产型、维修保养型三大类:

1、批量生产型

如家电行业的冰箱生产线,通过流水线作业实现每日万台的装配效率,依赖标准化工艺卡与工装夹具保障一致性;

2、定制化生产型

如船舶柴油机的模块化装配,需根据不同船型调整活塞、曲轴等部件的装配顺序,依赖工艺工程师的经验判断;

3、维修保养型

如风电设备齿轮箱的现场装配,需在狭小空间内完成密封件更换与轴承调试,依赖技师的实操技能与故障诊断能力。

传统装配遭遇效率与质量的多重困境

传统装配工艺长期受制于二维技术载体与三维制造需求的矛盾。

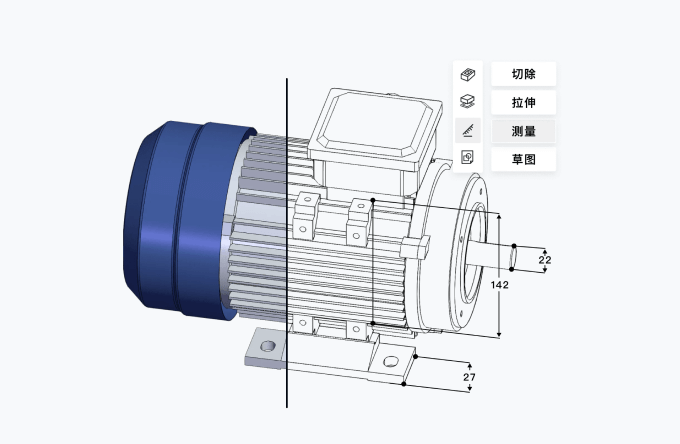

1、空间逻辑表达失效

二维图纸无法完整呈现零件嵌套关系、装配顺序优先级,工人需通过个人经验完成三维空间构建,导致平均工序核对时间增加30%以上,错装/漏装率居高不下。

2、工艺迭代成本高

多品种生产需频繁调整工艺,但纸质工艺卡片需经历设计-审批-印刷-分发全流程,单次修改周期长,修改过程中,由于经手人员较多,也可能出现版本混乱的情况,导致返工成本激增。

3、质量控制粗放化

依赖工人经验判断,缺乏可视化标准与数据化记录,质量问题追溯困难,产品质量受影响。

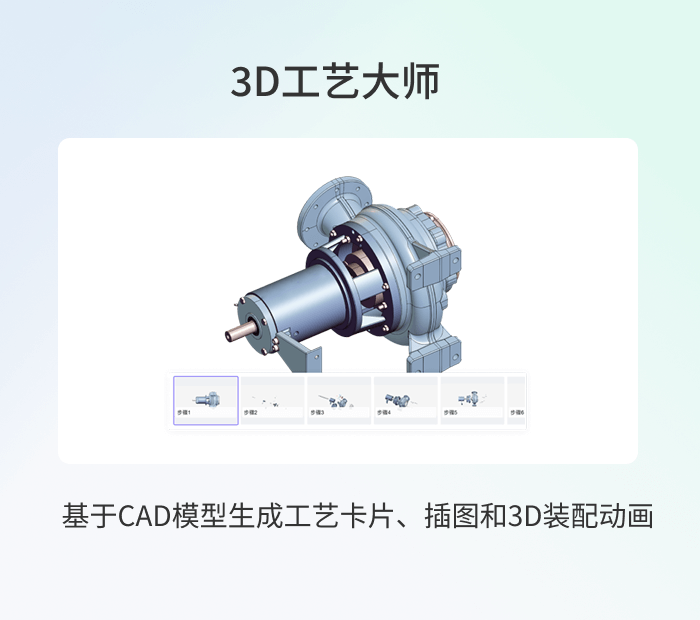

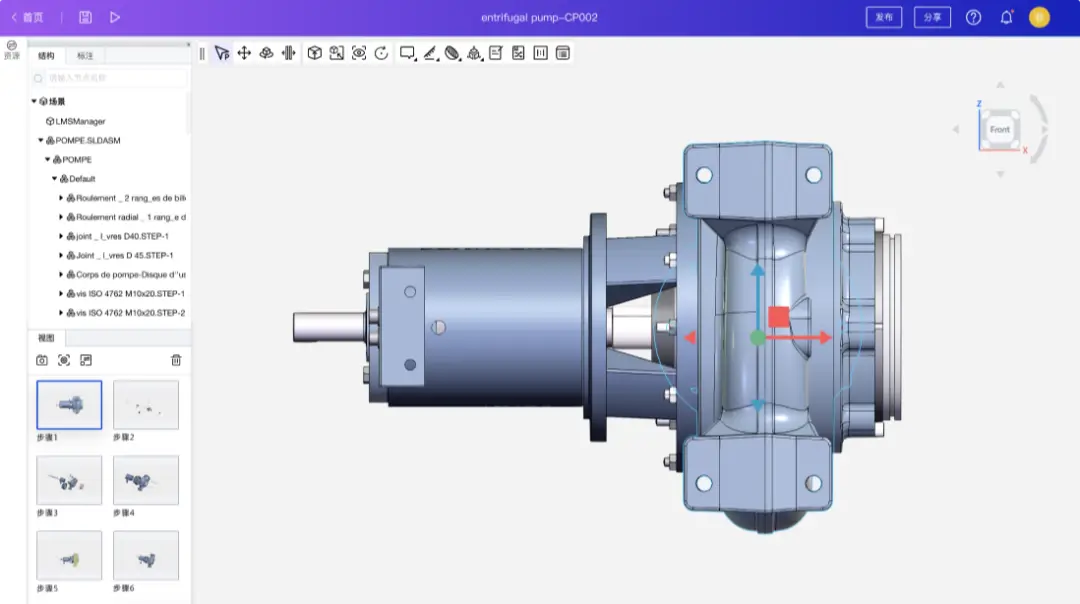

大腾智能3D工艺大师通过三维可视化+低代码交互+系统集成的三维技术体系,实现三大场景的装配工艺标准化及数字化。

使用3D装配动画的优势

应用于批量生产型场景解决方案

(1)动态工序可视化:通过360°旋转与关键步骤高亮标注,将冰箱生产线等复杂流程拆解为直观动画,工人无需经验判断即可精准执行,工序核对时间减少30%以上。

(2)标准工艺快速迭代:替代纸质卡片的“设计-印刷-分发”全流程,支持低代码拖拽调整装配顺序,工艺修改周期缩短80%,版本混乱导致的返工成本降低60%。

应用于定制化生产型场景解决方案

(1)模块化装配指引:通过三维动画演示活塞、曲轴等部件的动态适配关系,支持多品种生产的工艺路径预演,复杂方案理解门槛降低60%。

(2)交互式工艺验证:工程师可在视图模式下实时拖拽调整装配逻辑,修改快速方便。

应用于维修保养型场景解决方案

(1)沉浸式维修指导:通过轻量化三维模型动画模拟密封件更换、轴承调试等操作细节,狭小空间作业的准确性提升50%。

(2)数据化质量闭环:动画与MES系统联动,自动记录关键工序参数,质量问题可追溯至具体步骤。

工艺稳定性直接影响产品质量与企业效益。通过3D工艺大师制作标准化的工艺手册,既能节约成本,也能打造可复用的数字资产。

版权声明:

- 凡本网站注明“来源大腾智能”或者“来源DaTeng”的所有作品,均为本网站合法拥有版权的作品,未经本网站授权,任何媒体、网站、个人不得转载、链接、转帖或以其他方式使用。

- 经本网站合法授权的,应在授权范围内使用,且使用时必须注明“来源大腾智能”或者“来源DaTeng”,并且不得对作品中出现的“大腾智能” “DaTeng”字样进行删减、替换等。违反上述声明者,本网站将依法追究其法律责任。

- 本网站的部分资料转载自互联网,均尽力标明作者和出处。本网站转载的目的在于传递更多信息,并不意味着赞同其观点或证实其描述,本网站不对其真实性负责。

- 如您认为本网站刊载作品涉及版权等问题,请与本网站联系(邮箱:service@da-teng.com,电话:189 1586 9385),本网站核实确认后会尽快予以处理。