为什么制造企业需要三维工艺指导?二维工艺指导与三维工艺区别解析

2026-01-13

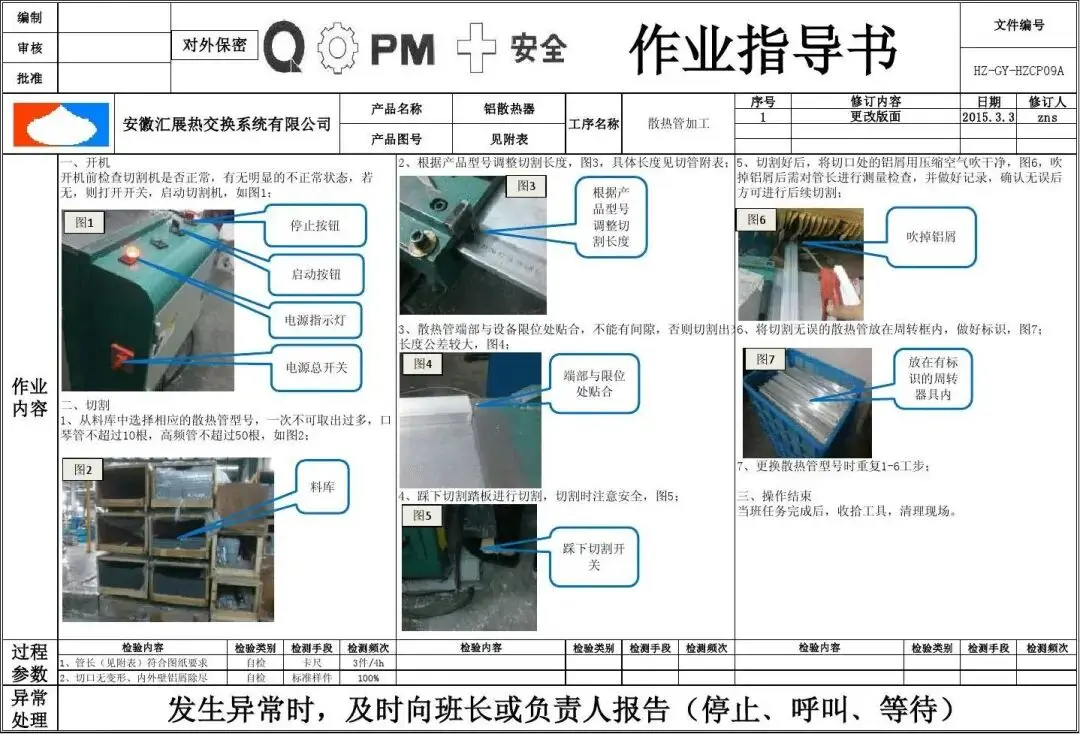

走进任何一家制造企业的工艺资料室,几乎都能看到相似的场景:厚厚一摞纸质工艺手册、泛黄的二维装配图、被反复复印和涂改的SOP文件。它们曾经支撑过企业的生产运行,但在产品结构日益复杂、人员流动频繁的今天,这种二维工艺指导方式正不断暴露出问题。

很多生产异常,并不是设备不行、工人不认真,而是工艺本身没有被真正理解。二维图纸造成的理解偏差,仍然是制造现场返工、停线和质量波动的重要来源之一。

二维工艺指导的隐性成本

二维图纸并不等于简单。它要求操作者在脑海中完成从平面到立体的转换,这对经验丰富的老员工尚且不轻松,对新员工和跨岗位人员更是门槛极高。

1. 二维表达局限

在涉及空间关系、装配顺序、内部结构时,二维图纸很难被看图的人清晰理解。一旦理解出现偏差,后果往往直接反映在产线上。

2. 编制和维护成本高

一套包含数十个零件的装配指导书,从CAD截图、步骤说明、排版到审核发布,往往需要几天时间。一旦设计发生变更,相关文档几乎都要重新来过。看似是文档工作,实则消耗了大量工程与工艺资源。

3. 文档更新滞后

纸质或静态电子SOP,从变更发布到真正落地到产线,中间往往存在时间差。在这段时间内产生的返工、误装和无效劳动,都是实打实的成本。

当工艺指导成为瓶颈,转型已不是选择题

随着产品结构复杂度提升、人员结构变化加快,传统二维工艺指导方式越来越难以支撑效率提升。这时,问题已经不在于工人是否足够熟练,而在于工艺信息是否足够直观、可复用、可快速更新。

从二维走向三维工艺指导,并不是追求更先进的形式,而是为了解决现实问题:

减少理解偏差

缩短培训周期

提高工艺变更响应速度

让设计模型直接服务于工艺,是更合理的路径

在很多企业中,设计部门早已使用三维CAD完成建模,但这些模型往往只停留在设计阶段,并未真正服务到工艺和生产。

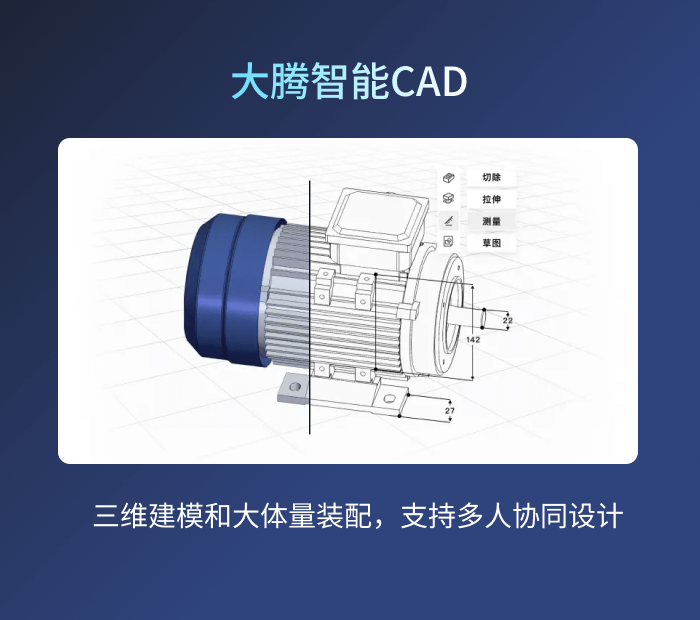

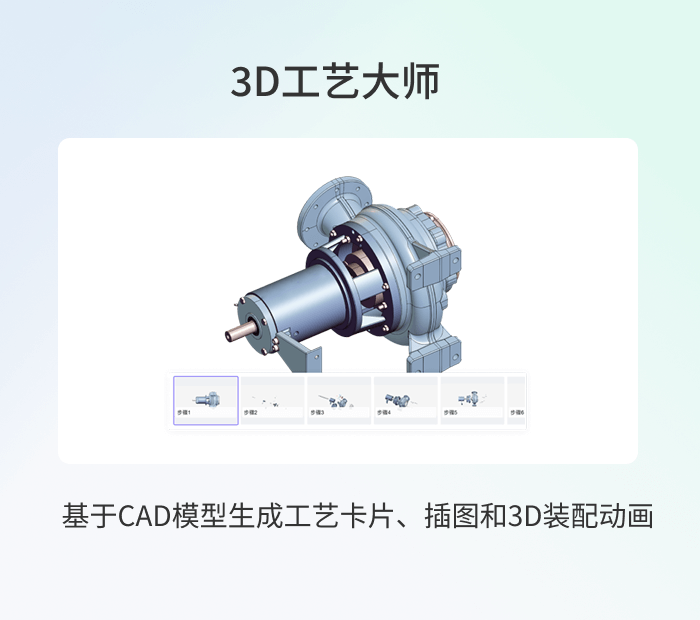

基于三维模型的三维工艺指导工具,正是为了解决这一断层而出现的。以3D工艺大师为例,它能够直接导入企业现有CAD模型,将设计数据快速转化为可视化工艺指导。无需重复建模,工艺人员即可制作三维装配动画和动态步骤说明,实现工艺数据与设计数据一致,同时支持多岗位在线协作,大幅降低培训成本和装配错误风险。

1. 把步骤说明变成可视化过程

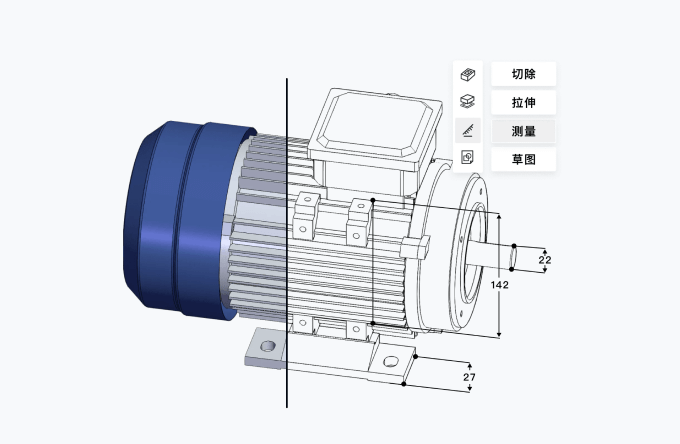

相比静态截图,三维工艺指导的价值在于,它把原本需要靠经验理解的过程,直接呈现在眼前。

通过简单的交互设置,工艺人员可以将零件的装配顺序、运动路径、安装方向清晰地表达出来。哪些零件先装、哪些后装,哪些地方需要注意干涉或方向限制,都能在动画中一目了然。

对于一线人员来说,这种方式的学习成本远低于文字说明和二维图纸,装配错误率也随之下降。尤其是在人员更替频繁或多班组作业的场景下,效果尤为明显。

2. 复杂结构,用爆炸与剖切“讲清楚”

很多装配难点,恰恰出现在内部结构和遮挡区域。二维图纸很难同时表达清楚外部关系和内部细节。

在三维工艺指导中,爆炸视图可以直观展示零件之间的层级关系,剖切功能则能够清晰呈现内部结构和装配位置。这些原本需要反复讲解的内容,通过视觉方式一次讲清,大幅降低了沟通成本。

3. BOM与数据复用

在传统二维工艺指导中,BOM往往需要人工整理和维护。一旦设计变更,最容易出问题的也是物料信息。

而在三维工艺指导的环境下,BOM可以快速生成,减少人为错误。当设计发生变更时,相关信息同步更新,工艺文件、装配指导与物料数据保持一致,避免因信息不一致导致生产风险。

这正是三维工艺与二维工艺区别最直观的一点:数据可复用、更新快速、错误率低。

4. 让工艺指导成为可复用的数字资产

从二维图纸到三维动画,从静态文档到动态指导,本质上是一次工艺知识表达方式的升级。

当工艺不再依赖个人经验和口头传授,而是以可视化、标准化的形式沉淀下来,它就不再只是文件,而是企业可以长期复用的数字资产。

这类改变并不会一夜之间完成,但每一次从“看不懂”到“看得明白”的改善,都会直接体现在产线效率和质量稳定性上。

对于制造企业来说,真正有价值的数字化,从来不是形式,而是是否解决了现场的实际问题。

版权声明:

- 凡本网站注明“来源大腾智能”或者“来源DaTeng”的所有作品,均为本网站合法拥有版权的作品,未经本网站授权,任何媒体、网站、个人不得转载、链接、转帖或以其他方式使用。

- 经本网站合法授权的,应在授权范围内使用,且使用时必须注明“来源大腾智能”或者“来源DaTeng”,并且不得对作品中出现的“大腾智能” “DaTeng”字样进行删减、替换等。违反上述声明者,本网站将依法追究其法律责任。

- 本网站的部分资料转载自互联网,均尽力标明作者和出处。本网站转载的目的在于传递更多信息,并不意味着赞同其观点或证实其描述,本网站不对其真实性负责。

- 如您认为本网站刊载作品涉及版权等问题,请与本网站联系(邮箱:service@da-teng.com,电话:189 1586 9385),本网站核实确认后会尽快予以处理。