工业数字化、工业4.0、智能制造、数字化制造,说的是一回事吗?

2024-03-22

随着科技的飞速发展,特别是云计算、大数据、人工智能等技术的崛起,数字化转型已经成为推动企业创新、提升效率、优化资源配置的关键手段。

当我们深入探讨工业企业数字化转型这一广阔且复杂的议题时,经常会遇到几个相似却各有侧重的概念,它们容易让人混淆。这些概念包括工业4.0、工业数字化、智能制造和数字化制造。为了帮助大家更好地理解和区分它们,今天我就结合企业实例来给大家讲讲。

工业数字化

工业数字化不仅仅是技术层面的革新,更是一场深刻的生产方式和管理模式的变革。

它指的是应用数字技术和信息技术对制造业进行全方位的数字化改造和升级,旨在提高生产效率、降低成本、优化资源配置,并推动制造业的转型升级,包括工业自动化、数据采集和处理、智能制造、人机协作以及供应链数字化等方面。

工业数字化实例:宝马汽车生产线

宝马汽车在生产线上实施了工业数字化战略。通过引入物联网传感器和数据分析技术,宝马能够实时监控生产线的运行状态,收集并分析生产数据。这使得宝马能够精确掌握生产过程中的每一个环节,及时发现并解决潜在问题。此外,工业数字化还帮助宝马实现了生产线的柔性化,能够根据不同车型的需求快速调整生产线配置,提高了生产效率和灵活性。

工业4.0

工业4.0,即智能化时代,是当前我们正在经历的工业发展阶段,同工业1.0(机械制造时代)、工业2.0(电气化与自动化时代)、工业3.0(电子信息化时代)一样,都是代表着工业制造业领域不同的发展阶段和技术水平。

它利用信息化技术促进产业变革,实现生产过程的智能化。人工智能、物联网等技术的应用使得从原材料供应商到客户的整个生产流程都实现了信息的无缝对接。生产决策和生产管理也实现了无人化,原料采购、生产排班、送货安排等环节全部智能化。此外,生产过程还可以实现产品的个性化、定制化,满足消费者的多样化需求。

工业4.0实例:西门子智能制造工厂

西门子作为工业技术的领军企业,其位于德国的安贝格电子制造工厂是工业4.0的典范。该工厂通过高度自动化的生产线和智能化的管理系统,实现了生产过程的数字化和智能化。通过物联网技术,工厂内的设备可以实时交换数据,实现自我优化和调整。此外,该工厂还引入了人工智能和机器学习技术,对生产数据进行深度分析,预测潜在问题并提前进行干预。这使得工厂的生产效率大幅提升,同时也降低了能耗和废品率。

智能制造

智能制造强调的是制造过程的智能化和高度自动化。

它主要利用人工智能、机器学习、自动化控制等技术,实现制造过程的自主决策、优化运行和高效协同。智能制造关注的不仅是单一设备的智能化,更是整个制造系统的智能化,包括设备之间的互联互通、数据的共享和分析,以及制造过程的可视化和可追溯等。

智能制造实例:海尔互联工厂

海尔的互联工厂是智能制造的典型案例。在海尔的互联工厂中,通过引入物联网、大数据和人工智能等技术,实现了从产品设计、生产到销售的全流程智能化。工厂内的设备可以自主进行生产任务的分配和执行,同时能够根据实时数据对生产过程进行动态调整。此外,海尔还通过云计算和大数据技术,实现了对全球供应链的实时监控和优化,提高了供应链的协同效率。

数字化制造

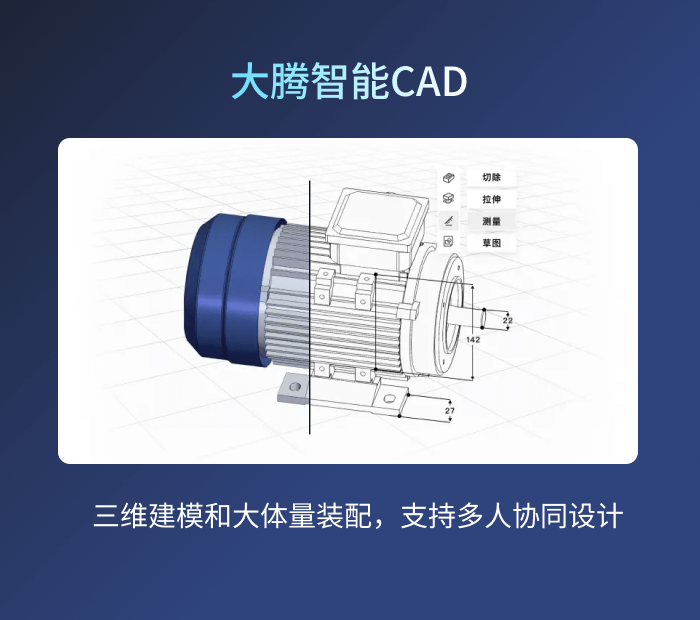

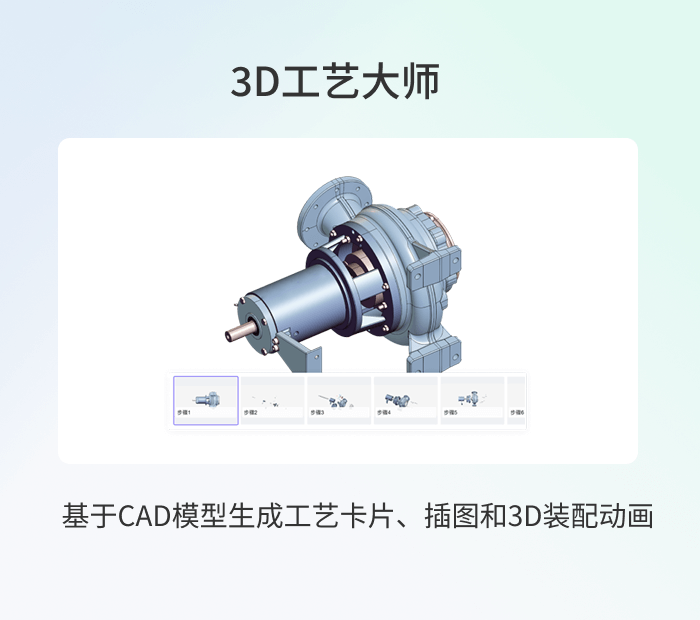

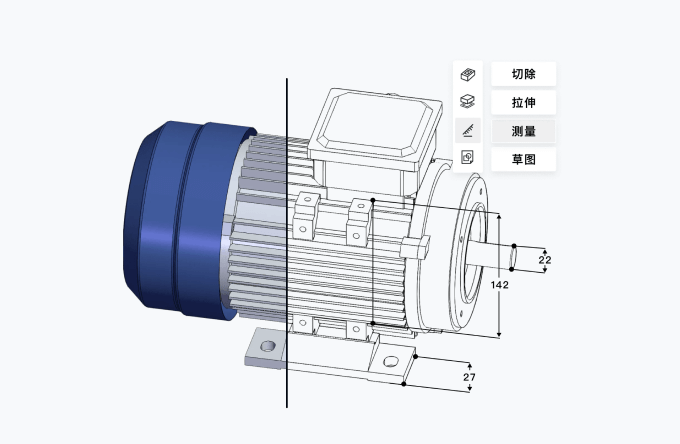

数字化制造则更侧重于制造技术的数字化和信息化。

它主要通过数字化技术,如CAD、CAM、CAE等,实现产品设计、工艺规划、生产控制等环节的数字化管理。数字化制造关注的是制造过程的精确性、可重复性和可追溯性,通过数字化手段提高制造效率和产品质量。

数字化制造实例:波音777飞机制造

在波音777飞机的制造过程中,数字化制造技术发挥了重要作用。波音采用了先进的数字化设计和仿真技术,对飞机结构进行了精确的设计和验证。在生产阶段,波音利用数字化工具对生产线进行规划和管理,确保生产过程的顺利进行。此外,波音还通过引入3D打印技术,实现了部分零部件的快速制造和定制,提高了生产效率和质量。

工业数字化、工业4.0、智能制造和数字化制造这几个概念虽然有所不同,但彼此之间存在着紧密的联系和相互促进的关系。

智能制造是工业4.0的核心内容之一,数字化制造则是智能制造的一个重要组成部分。它们共同构成了当前工业领域转型升级和创新发展的重要推动力,为企业提供了实现更高效、更智能、更可持续生产的新路径。

在实际应用中,企业应该根据自身需求和发展阶段,选择适合的技术和路径,以实现最佳的制造效果和经济效益。

版权声明:

- 凡本网站注明“来源大腾智能”或者“来源DaTeng”的所有作品,均为本网站合法拥有版权的作品,未经本网站授权,任何媒体、网站、个人不得转载、链接、转帖或以其他方式使用。

- 经本网站合法授权的,应在授权范围内使用,且使用时必须注明“来源大腾智能”或者“来源DaTeng”,并且不得对作品中出现的“大腾智能” “DaTeng”字样进行删减、替换等。违反上述声明者,本网站将依法追究其法律责任。

- 本网站的部分资料转载自互联网,均尽力标明作者和出处。本网站转载的目的在于传递更多信息,并不意味着赞同其观点或证实其描述,本网站不对其真实性负责。

- 如您认为本网站刊载作品涉及版权等问题,请与本网站联系(邮箱:service@da-teng.com,电话:189 1586 9385),本网站核实确认后会尽快予以处理。