制造业数字化转型:先选对工具,再跑通流程

2026-01-12

这两年,“数字化转型”几乎成了制造企业绕不开的话题。从管理层战略会议到一线车间改造,越来越多的企业意识到:如果不借助数字化手段提升效率和协同能力,竞争优势会被迅速削弱。

但在实践中,很多企业走得并不轻松。系统买了不少,投入也不低,实际效果却不如预期。问题往往不在要不要数字化,而在于数字化从哪里开始、怎么推进。

从大量制造企业的实践经验来看,数字化转型并非一步到位,而是一条清晰的进阶路径。其中最关键的两个台阶,分别是工具数字化和流程数字化。前者解决“能不能用”,后者决定“能不能协同、能不能放大价值”。

工具数字化:为制造企业打好数字底座

工具数字化,通常是企业数字化转型的起点。它的核心目标,是让原本依赖人工、纸质或孤立系统完成的工作,逐步转移到数字化、系统化的工具中。

在制造企业中,这类工具往往包括:

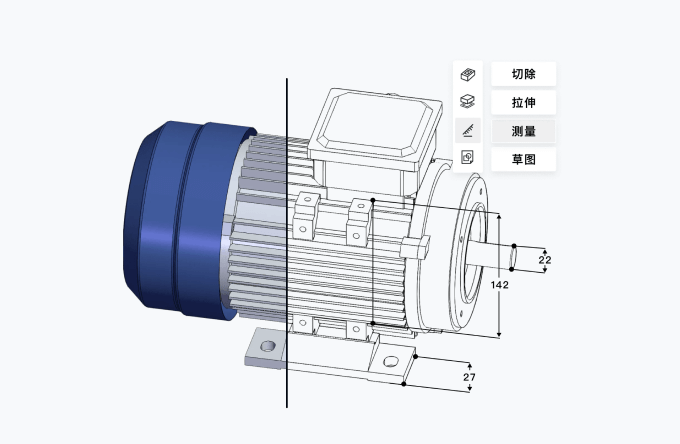

CAD、CAE等研发设计软件

ERP、MES等生产与管理系统

设备侧的IoT采集与监控系统

检测、质量、仓储等专业系统

这些工具的引入,能够显著提升单点效率。例如,设计阶段通过三维CAD减少返工,生产阶段通过MES实现过程可视化,管理层通过ERP掌握成本与交付情况。

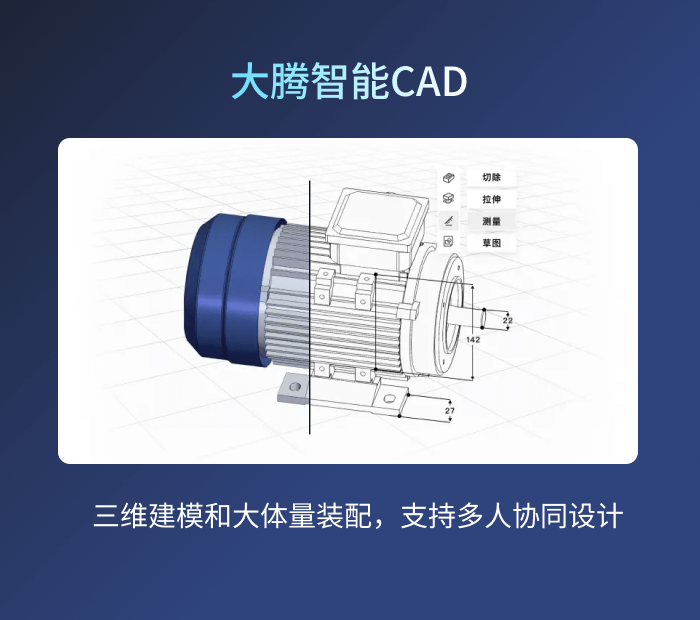

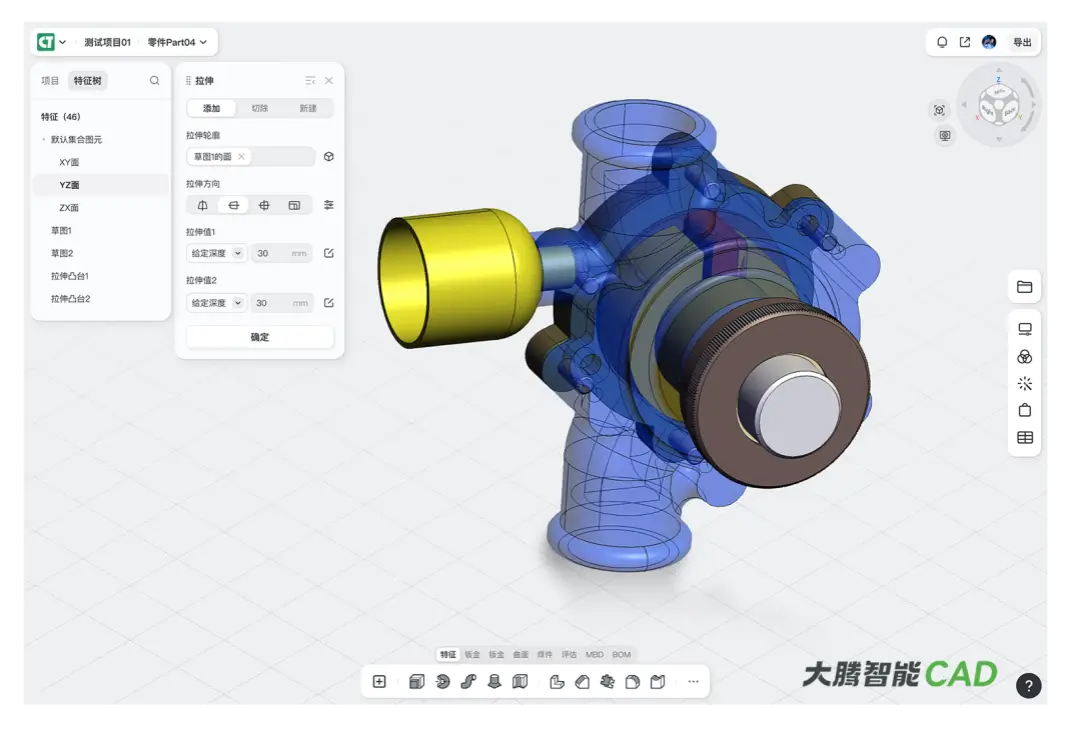

以设计环节为例,传统桌面CAD往往依赖单机环境,文件分散在个人电脑中,协同成本高、版本风险大。基于云原生架构的大腾智能CAD,通过在线建模、统一数据存储和多端访问,让设计数据更集中、协作更轻量,也为后续的数据流转打下基础。

但需要注意的是,工具数字化并不等同于数字化转型完成。它解决的是“每个岗位更高效”,却并未天然解决“跨岗位如何协同”。

流程数字化:从局部优化走向整体协同

如果说工具数字化是“点”的升级,那么流程数字化解决的就是“线”和“面”的问题。

在真实的制造场景中,问题往往出现在流程断点上:

设计变更无法第一时间同步到工艺与生产

BOM版本混乱,采购与生产使用的不是同一份数据

工艺文件、图纸靠邮件和表格传递,责任边界模糊

决策依赖经验,缺乏实时数据支撑

这些问题并不是单一系统能解决的,而是流程未被数字化、数据未形成统一主线的结果。

流程数字化的核心目标,是让数据在企业内部自然流动。从需求提出、设计评审、工程变更,到工艺制定、生产执行、交付反馈,每一个环节都基于同一套数据体系协同运作,减少人为传递与重复确认。

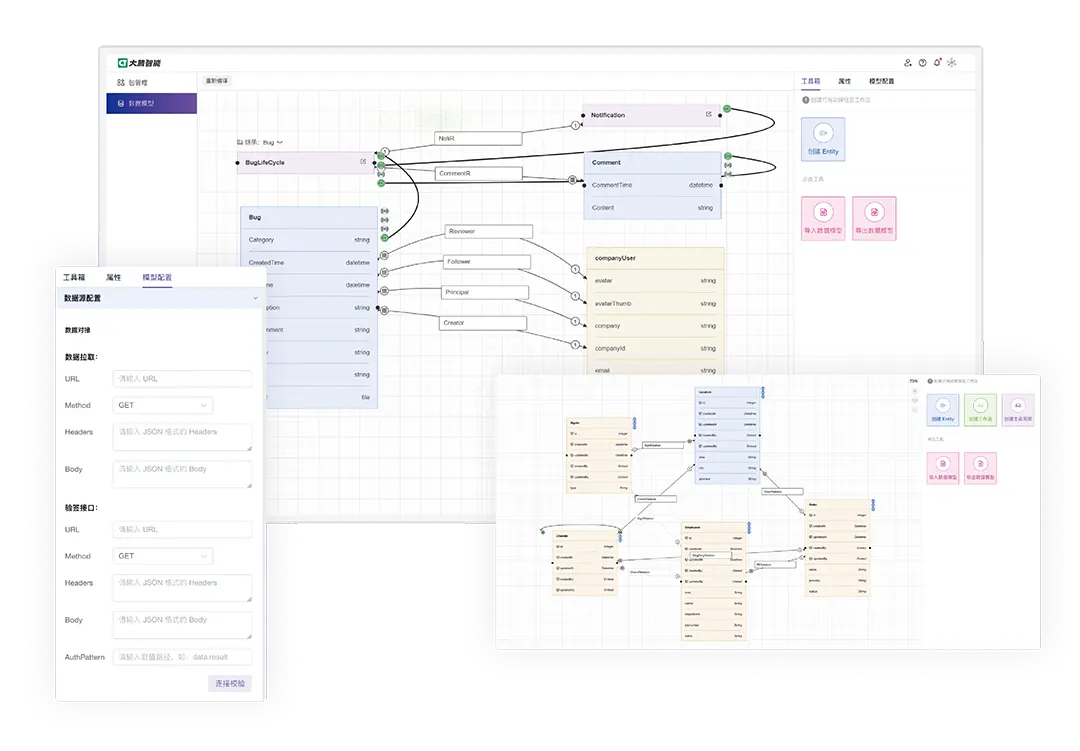

在这一过程中,PDM系统往往扮演着关键角色。它并不直接参与生产,却是研发数据的中枢系统,负责统一管理零件、BOM、文档、版本和变更流程,确保企业内部始终只有一个可信的数据源。

以大腾智能PDM为例,其设计逻辑并非简单存文件,而是围绕研发流程构建结构化数据体系,将版本控制、流程审批和系统集成结合起来,帮助企业把设计数据真正变成流程数据。

常见误区:买了系统,却没跑通流程

不少企业在数字化过程中都会遇到类似困惑:系统看起来很先进,但用起来依然别扭;数据都在系统里,却还是要反复对表、核版本。

原因通常只有一个:工具上新了,流程却没变。

当ERP、PDM、MES只是被当作电子化工具,而不是流程协同平台时,结果往往是:

系统功能被闲置,只用到最基础的模块

数据在不同系统之间手动接力

流程依旧割裂,反而增加了操作复杂度

这种状态下,数字化不仅没有降本增效,反而增加了隐性成本,也让一线人员对系统产生抵触情绪。

从流程出发,才是真正可落地的转型路径

更可行的数字化路径,应当是以流程为主线,用工具和数据去支撑流程优化。

实践中,可以从三个方面着手:

1. 优先梳理核心业务流程

聚焦新品研发、工程变更、订单交付等高频且高风险流程,明确关键节点和协同关系。

2. 构建一体化协同平台

基于云原生架构整合CAD、PDM、MES等系统,减少数据重复维护,打破部门壁垒。

3. 建立持续优化机制

通过流程数据分析,持续发现瓶颈,而不是一次上线就结束。

制造业的数字化转型,本质是一场以流程为核心的系统性变革。工具是手段,流程是结构,数据是纽带。

只有当三者真正融合,企业才能从各自为战的局部数字化,走向全链路协同的整体智能化。这条路并不轻松,但方向一旦走对,数字化才能真正成为企业的长期能力,而不是一次性投入。

版权声明:

- 凡本网站注明“来源大腾智能”或者“来源DaTeng”的所有作品,均为本网站合法拥有版权的作品,未经本网站授权,任何媒体、网站、个人不得转载、链接、转帖或以其他方式使用。

- 经本网站合法授权的,应在授权范围内使用,且使用时必须注明“来源大腾智能”或者“来源DaTeng”,并且不得对作品中出现的“大腾智能” “DaTeng”字样进行删减、替换等。违反上述声明者,本网站将依法追究其法律责任。

- 本网站的部分资料转载自互联网,均尽力标明作者和出处。本网站转载的目的在于传递更多信息,并不意味着赞同其观点或证实其描述,本网站不对其真实性负责。

- 如您认为本网站刊载作品涉及版权等问题,请与本网站联系(邮箱:service@da-teng.com,电话:189 1586 9385),本网站核实确认后会尽快予以处理。