东洋喜岛:

引入3D装配动画,新人培训周期缩短60%,装配效率提升45%

- 培训周期缩短约60%,加快新员工上岗节奏

- 装配效率提升45%,整体产能显著增强

- 3D动画嵌入工控屏系统,打造智能化生产现场

东洋喜岛汽车零件(深圳)有限公司是一家日资背景深厚的制造企业,专业从事高品质汽车零部件的生产与代加工,客户涵盖多家国际知名整车厂。公司在零部件制造工艺、质量管理和客户交付能力方面具备行业领先水平,始终坚持以精益制造理念服务全球汽车产业。

客户现状

纸质指导书理解难,培训周期长

传统生产流程中,工人依赖纸质版作业指导书完成装配任务。指导书内容多以图文混排呈现,结构复杂,信息不够直观,导致新员工理解难度高,上岗周期长。

培训投入高但成效有限

企业每年需投入大量人力与资源进行实操培训,但培训效果与实际操作能力存在落差,新员工适应周期长,频繁出错,整体产线效率提升受限。

装配效率瓶颈,制约产能释放

指导信息不够清晰,员工在理解工序及操作步骤上存在障碍,操作不统一、返工率高,严重影响产品一致性与装配节拍,成为产能扩张的主要瓶颈。

解决方案

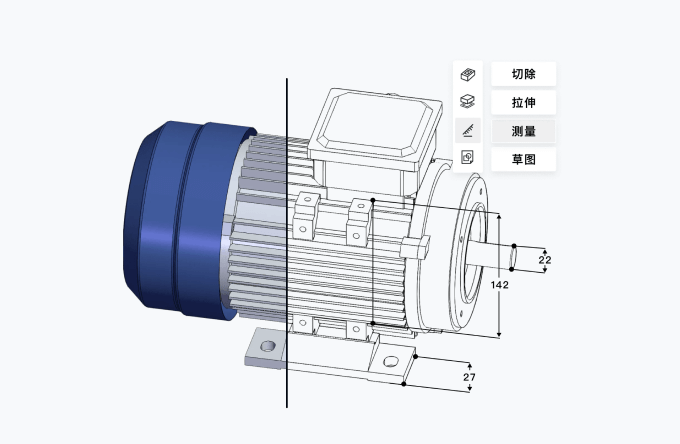

3D装配动画替代纸质指导书,显著提升理解效率

嵌入式工控屏集成,实现装配过程随时查阅

将制作的3D装配动画嵌入企业工控屏系统,员工可在操作现场实时调取对应内容,无需翻阅纸质资料,有效提升操作准确性和工序一致性,支撑标准化作业推行。

一体化数字工艺支撑,推动产线智能升级

3D协同平台实现了从培训内容制作到现场应用的一体化管理,不仅增强了员工操作效率,也提升了企业整体数字化水平。项目实施后,生产现场操作节奏更加流畅,产线稳定性和产能利用率明显改善。

案例价值

新员工培训周期

缩短60%

装配效率

提高45%

东洋喜岛通过引入大腾智能3D协同平台,实现了装配流程的数字化升级。新员工培训周期缩短约60%,上岗效率显著提升,装配效率提高45%。企业成功突破传统流程瓶颈,产能释放效果明显,在智能制造转型中迈出关键一步。