新特电气:

工艺设计周期缩短40%,构建非标制造三维数字工艺体系

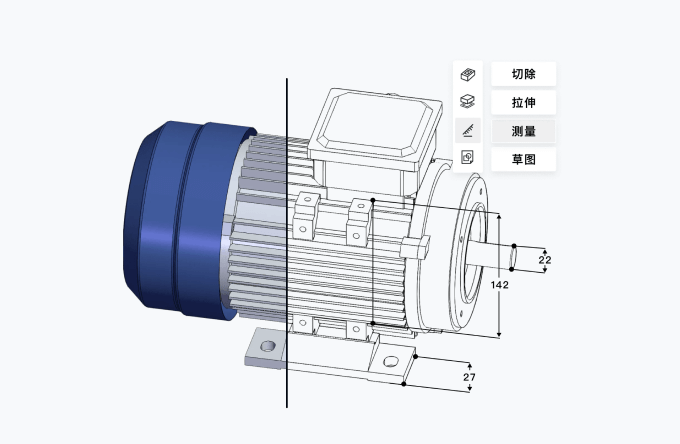

- 三维工艺建模覆盖率达90%+,替代传统二维图纸指导

- 关键工序一次合格率提升35%以上,工艺依赖经验的局限被打破

- 工艺设计周期缩短40%,定制化生产效率显著提升

北京新特电气有限公司是国内特种变压器领域的领军企业,凭借深厚的技术积累和持续的研发创新,主导和参与了多项国家及行业标准制定。其产品广泛应用于电力、冶金、光伏等关键行业,在高端装备制造领域具有突出的市场影响力和技术示范效应。面对全球制造业数字化、智能化的加速转型,新特电气始终走在产业升级的前沿,积极探索非标制造的数字化路径。

客户现状

定制化需求复杂,设计周期长

每个订单均需在电磁参数、结构方案、散热配置等变量下进行深度定制,工艺设计周期过长,限制了交付效率。

二维工艺指导滞后,难以承载复杂装配

二维图纸和静态文档难以表达复杂装配的空间逻辑,装配过程依赖人工理解,出错率高。

工艺依赖经验,培训与质量受限

关键工序高度依赖资深工匠,新人培训周期长,经验不可复制,质量追溯体系不完善,制约产能提升。

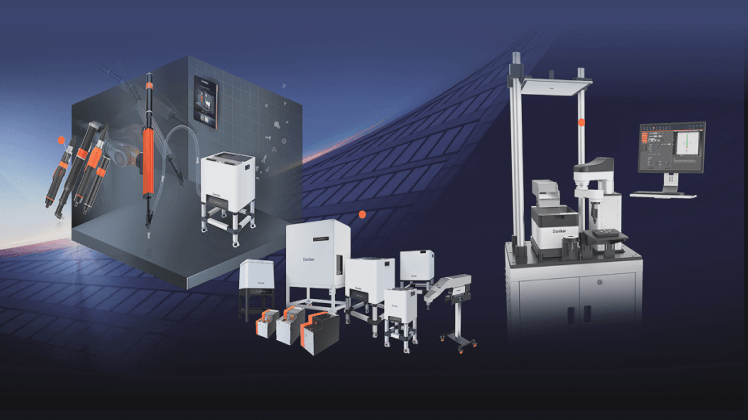

解决方案

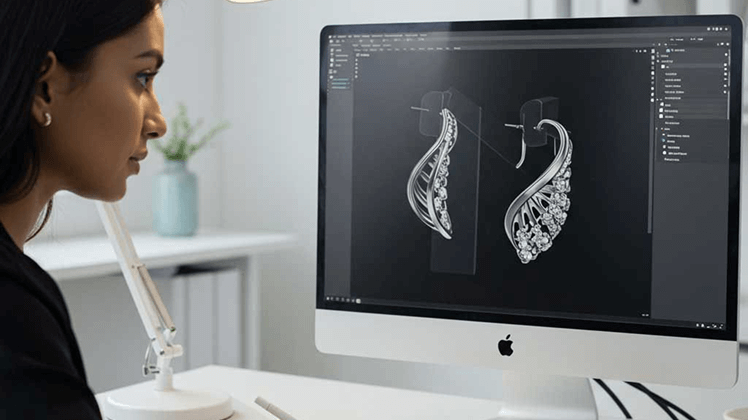

从二维到三维,工艺全面可视化

从经验驱动到数字化标准驱动

系统将扭矩控制、压装力值等关键参数与操作动画绑定,形成数字化装配手册。原需人工指导的复杂工序,如“层间绝缘放置-张力控制-端部固定”,现通过模拟操作与预警机制实现标准化,关键工序一次合格率提升35%以上。

构建可迭代的工艺知识库

现场数据与质量反馈不断沉淀,形成可扩展的工艺知识库,覆盖多类特种设备。非标制造的工艺参数被转化为可交互的数字资产,实现柔性标准化,既保持个性化优势,又提升规模化生产效率。

案例价值

关键工序一次合格率

提升35% +

工艺设计周期

缩短40%

借助3D工艺大师,北京新特电气实现了从“经验驱动”到“数字化标准驱动”的跨越:工艺设计周期缩短40%,复杂装配更直观可控,质量与效率显著提升。该项目不仅推动了非标制造的数字化转型,更探索出一条柔性标准化的新路径,为高端装备制造业迈向三维工艺驱动的智能化新时代提供了有力实践。