3D仿真设计:工业设计的数字校验先锋

2024-04-03

在工业产品设计中,一个看似完美的CAD模型可能因为细小漏洞而暗藏致命缺陷——某汽车零部件企业曾因未做模态分析,导致新设计的变速箱在路试中因共振断裂;某消费电子厂商未验证散热方案,量产时发现芯片过热降频。这些教训揭示了一个真相:没有经过仿真验证的设计,就像未经风洞试验的飞机,存在巨大的风险。

3D仿真设计的重要性已经突破辅助工具的定位,进化成为驱动产品创新、优化成本效率、保障设计可靠性的重要技术。

缩短研发周期

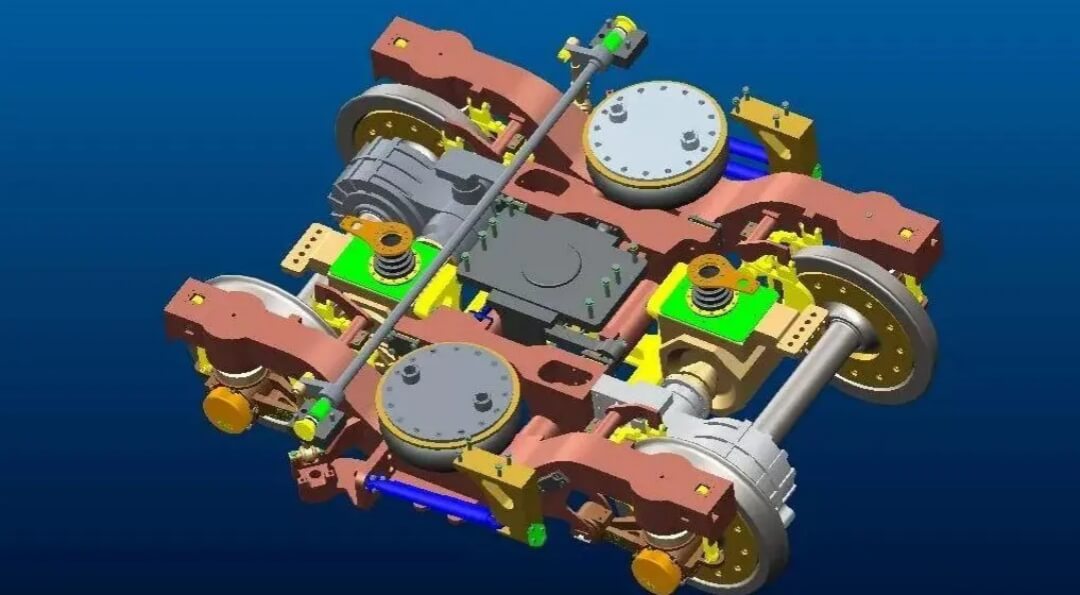

传统设计模式需经历"设计-试制-测试-修改"的循环,平均每个迭代周期需6-8周。而3D仿真通过数字孪生技术,在虚拟环境中完成多物理场耦合分析(如结构应力、热传导、流体动力学),将风险前置,减少测试和迭代周期。

控制成本,保障设计可靠

物理样机测试成本高昂,工程设备制造商及其他行业企业每年需要投入数百万元用于样机试制。通过仿真优化可在设计阶段就发现潜在缺陷,避免重大损失。行业数据显示,采用仿真技术的企业原型制作成本可降低40%左右。

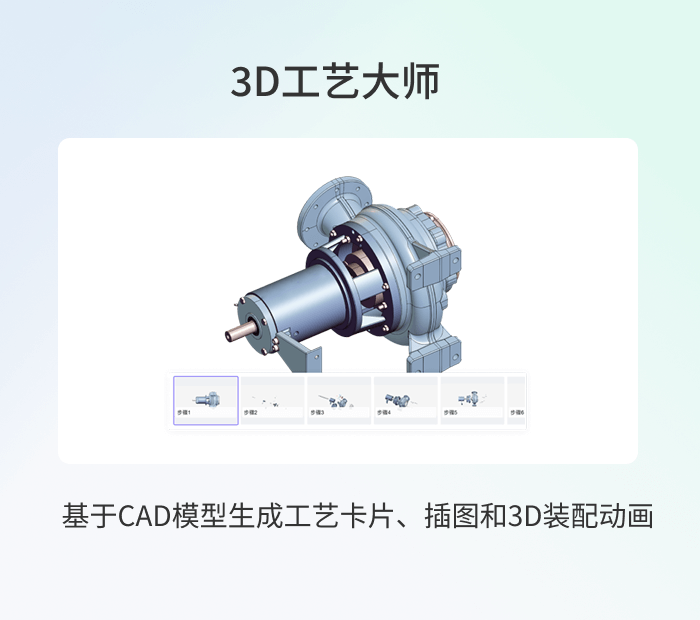

过去,3D设计仿真领域长期依赖国外软件,但是近年来,国产设计软件在3D仿真设计领域也取得显著进展。不仅具备强大的建模功能,还支持从概念设计到生产制造的全流程应用,实现设计仿真制造协同一体化。

提升设计效率与质量

通过集成设计、仿真与制造功能,减少数据转换和传递过程中的误差,提高设计效率和质量。

降低成本

通过虚拟仿真减少物理样机的试制次数,显著降低了研发成本。

增强自主可控能力

国产软件拥有自主知识产权,能够更好地满足国内企业的定制化需求,保障数据安全。

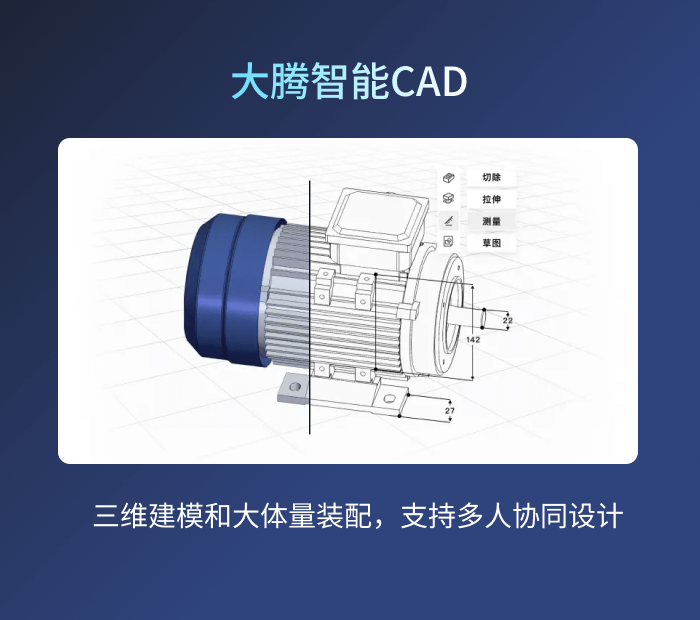

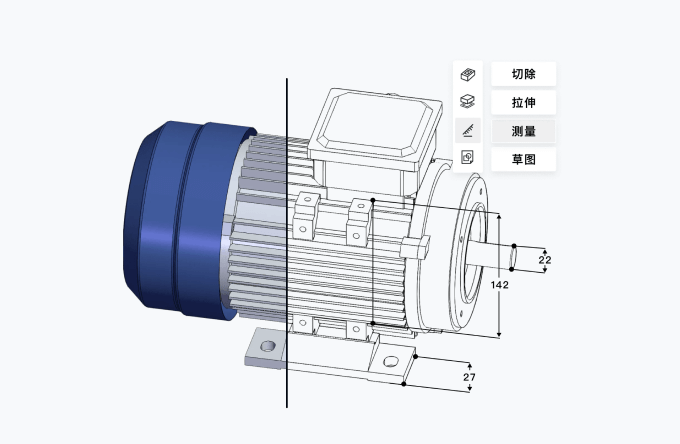

大腾智能CAD作为一款自主可控的云原生应用,集三维建模、AI智能辅助设计、实时协同功能于一体,适配多种制造业生产场景。大腾智能CAD即将开启公测,如有兴趣,可登录官网或者联系客服人员试用。

国产3D仿真设计软件的应用,不仅为企业提供更高效经济的设计工具,也推动我国工业软件的自主可控发展,助力制造业的数字化转型。随着国产工业软件突破几何建模、求解器算法等核心技术,3D仿真设计这种"设计即验证"的新范式,也正在重塑中国制造的创新逻辑——让每一点付出,都创造出更大价值。

版权声明:

- 凡本网站注明“来源大腾智能”或者“来源DaTeng”的所有作品,均为本网站合法拥有版权的作品,未经本网站授权,任何媒体、网站、个人不得转载、链接、转帖或以其他方式使用。

- 经本网站合法授权的,应在授权范围内使用,且使用时必须注明“来源大腾智能”或者“来源DaTeng”,并且不得对作品中出现的“大腾智能” “DaTeng”字样进行删减、替换等。违反上述声明者,本网站将依法追究其法律责任。

- 本网站的部分资料转载自互联网,均尽力标明作者和出处。本网站转载的目的在于传递更多信息,并不意味着赞同其观点或证实其描述,本网站不对其真实性负责。

- 如您认为本网站刊载作品涉及版权等问题,请与本网站联系(邮箱:service@da-teng.com,电话:189 1586 9385),本网站核实确认后会尽快予以处理。