数据孤岛正在吃掉您的订单,PDM系统破解协同困局

2025-06-17

在制造业数字化转型进程中,产品数据管理系统(PDM)作为研发环节的核心基础设施,通过构建统一数据底座、规范研发流程、强化知识复用,成为支撑“研产供销服”价值链协同的关键引擎。

构建统一数据源

传统研发数据分散于工程师本地存储、共享文件夹等,容易形成数据孤岛。PDM系统通过服务器集中存储机制,实现:

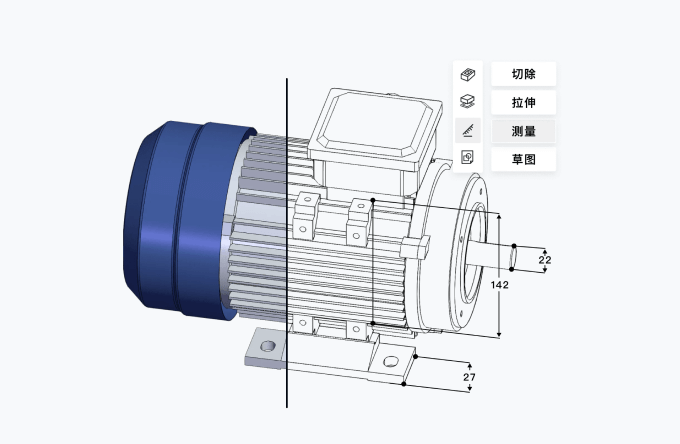

实时数据同步:当设计师修改三维模型时,变更信息会通过智能推送机制同步至工艺、采购、生产等关联系统,确保BOM(物料清单)数据始终处于最新状态。

单一数据源治理:建立覆盖研发、工艺、制造的全生命周期数据仓库,所有部门调用同一份数据源。

三维轻量化浏览:基于Web技术实现大模型在线浏览渲染,支持供应商、客户通过浏览器直接参与设计评审。

标准化体系的数字化

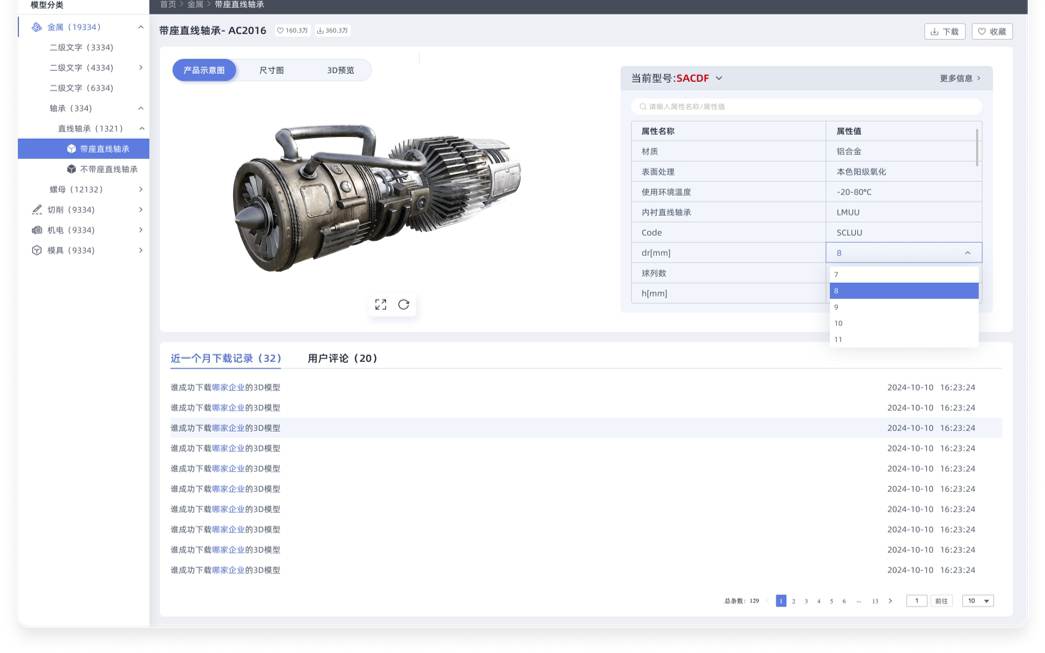

标准件库建设是PDM系统推动标准化的重要举措之一。企业级3D标准件库的建立,集成了国家标准件参数化模型,设计人员在进行产品设计时,可以直接从标准件库中调用所需的零部件,无需重新设计,缩短设计周期,提高设计效率。

编码规则固化则是从源头上杜绝了一物多码的问题。将物料编码规则嵌入系统,确保每个物料都有唯一且准确的编码,避免了因编码混乱而导致的物料管理混乱和生产错误。

设计重用机制通过相似性检索推荐可重用模块,鼓励设计人员充分利用已有的设计成果,提升设计标准化率,减少重复劳动,提高设计质量。

PDM系统不仅在研发环节发挥着重要作用,还通过与“研产供销服”其他环节的紧密集成,实现了价值链的协同运作。

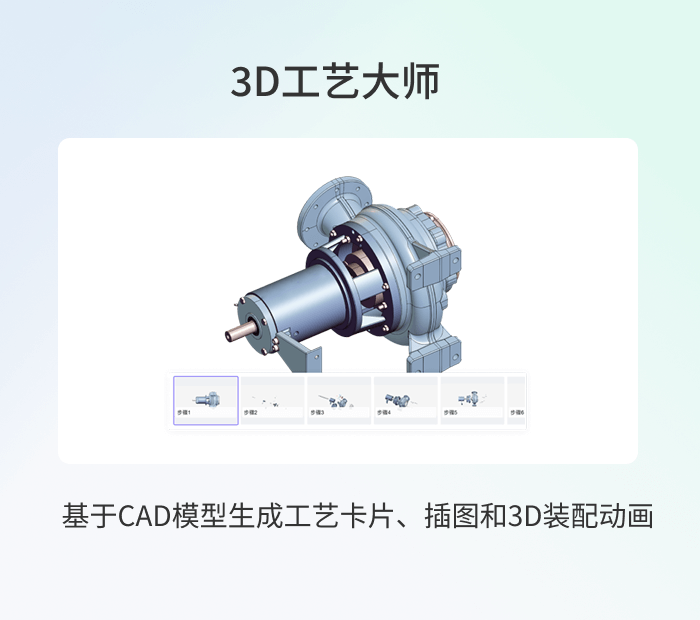

在生产环节,PDM系统与生产管理系统(MES)集成,将准确的BOM数据和生产工艺信息传递给生产部门,确保生产过程的顺利进行。

在采购环节,PDM系统提供了准确的物料信息,帮助采购人员制定合理的采购计划,降低采购成本。

在销售环节,PDM系统为销售人员提供了产品的详细信息和技术参数,便于他们更好地向客户介绍产品。

在服务环节,PDM系统为售后服务人员提供了产品的维修手册和技术文档,提高售后服务的质量和效率。

PDM系统已从传统的文档管理工具,发展成为支撑企业研发数字化转型的战略平台,通过数据要素化、流程在线化、知识资产化,为智能制造奠定坚实数据基础。

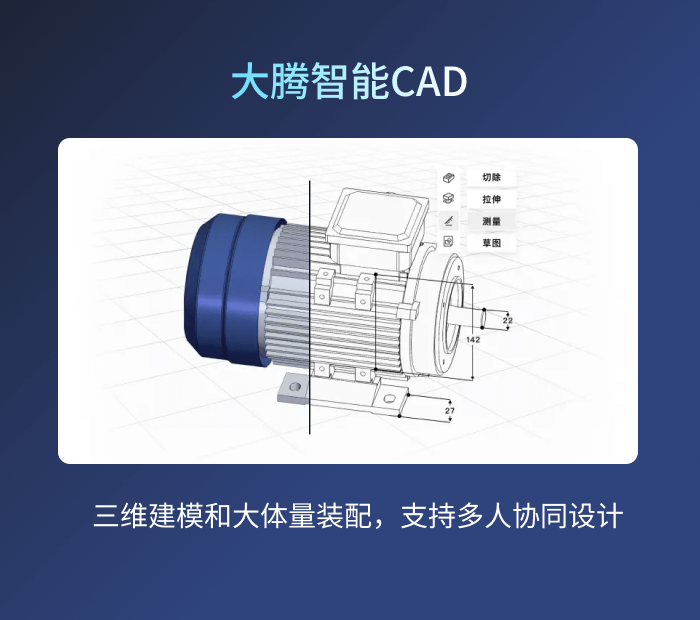

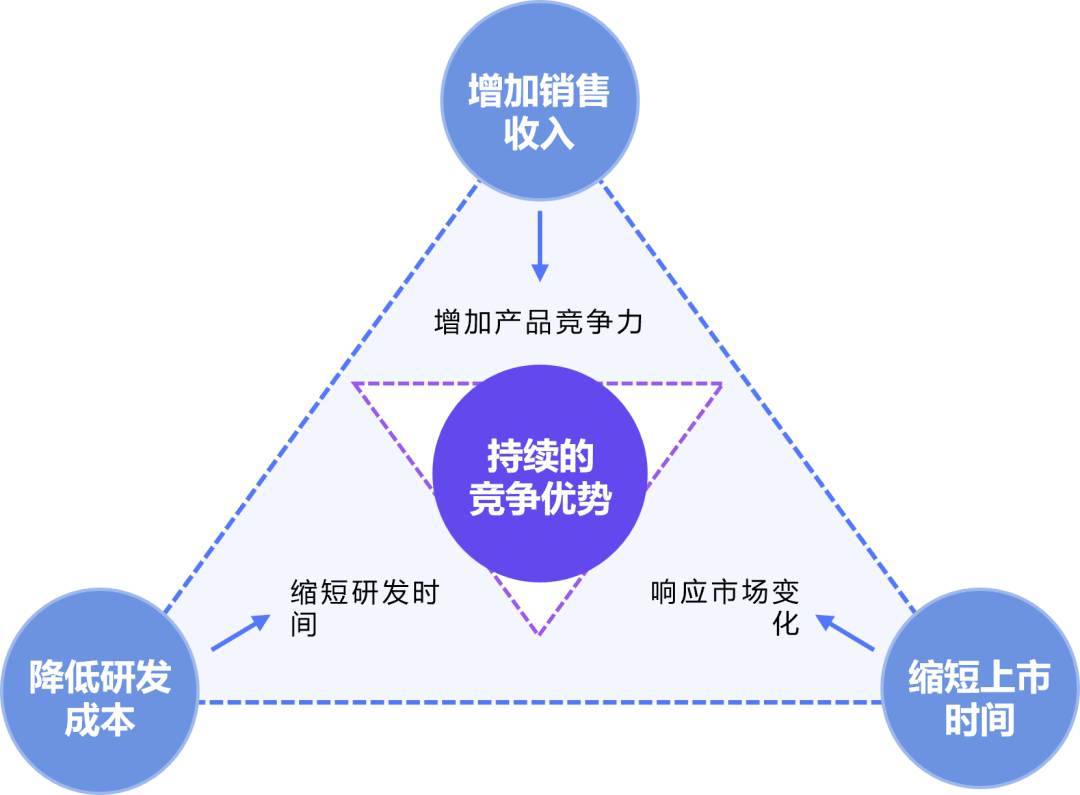

大腾智能 PDM 系统聚焦项目管理、产研协同、数据共享等核心,打造基于三维模型的数字管理平台,集中管理企业图文档资产,提升产研协同效率、减少物料浪费、缩短产品上市时间,助力企业数字化升级 。

版权声明:

- 凡本网站注明“来源大腾智能”或者“来源DaTeng”的所有作品,均为本网站合法拥有版权的作品,未经本网站授权,任何媒体、网站、个人不得转载、链接、转帖或以其他方式使用。

- 经本网站合法授权的,应在授权范围内使用,且使用时必须注明“来源大腾智能”或者“来源DaTeng”,并且不得对作品中出现的“大腾智能” “DaTeng”字样进行删减、替换等。违反上述声明者,本网站将依法追究其法律责任。

- 本网站的部分资料转载自互联网,均尽力标明作者和出处。本网站转载的目的在于传递更多信息,并不意味着赞同其观点或证实其描述,本网站不对其真实性负责。

- 如您认为本网站刊载作品涉及版权等问题,请与本网站联系(邮箱:service@da-teng.com,电话:189 1586 9385),本网站核实确认后会尽快予以处理。